精細化工生產對分離效率�、選擇性和操作穩定性要求嚴苛,傳統塔盤(如篩板����、泡罩塔盤)常面臨傳質效率不足���、易堵塞等問題���。浮閥塔盤板憑借其特別的結構設計和動態調節能力�����,成為解決復雜分離需求的核心設備���,為高純度產品制備提供高效解決方案。

?一���、動態氣液接觸:提升傳質效率的關鍵

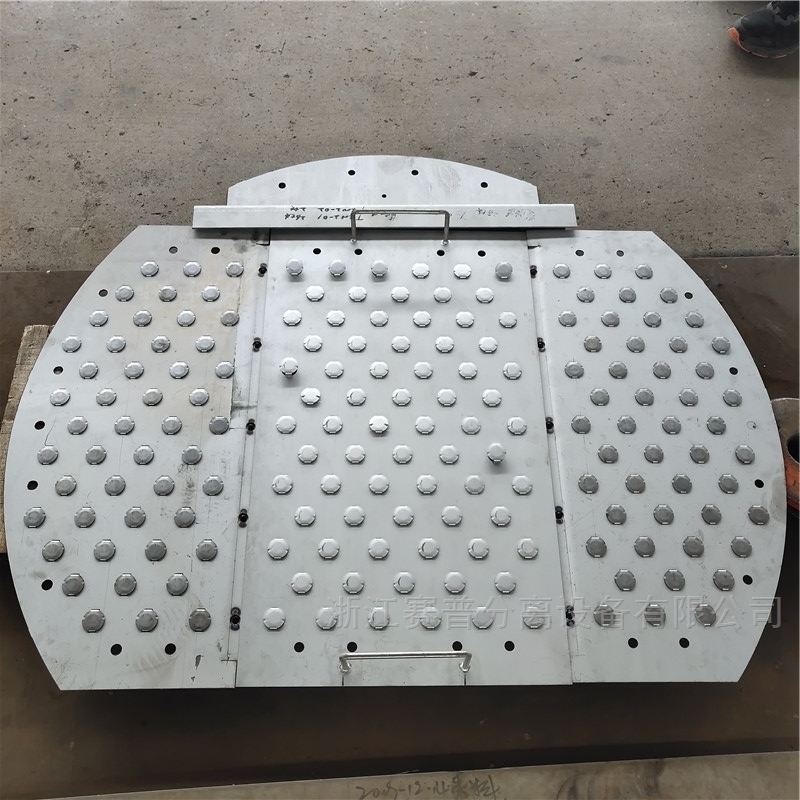

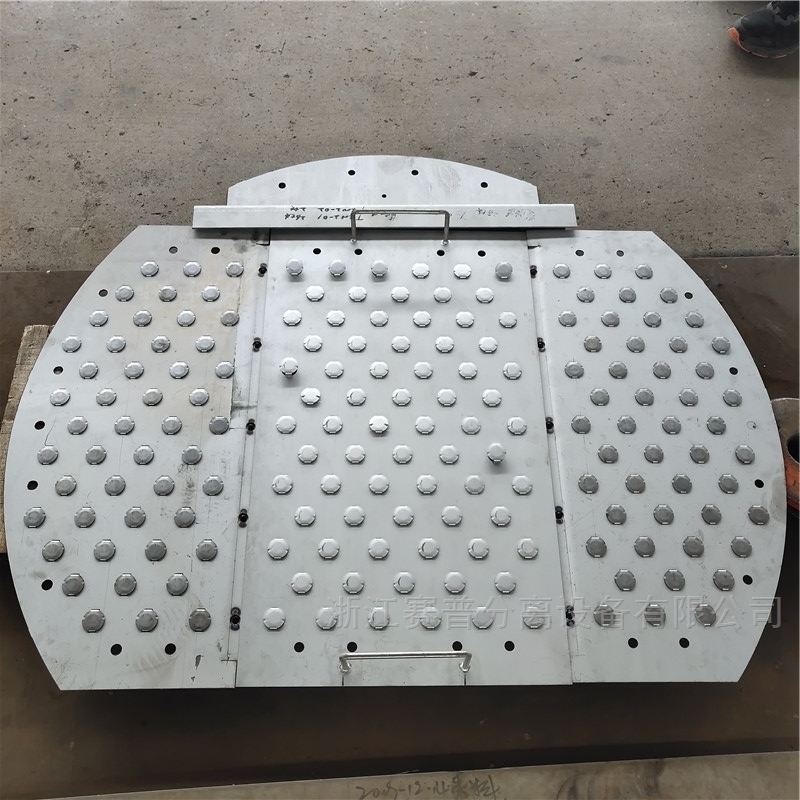

浮閥塔盤板的核心優勢在于其可浮動閥片設計。操作中��,閥片隨氣速變化自動調節開度——低負荷時閥片微開�����,形成穩定液膜接觸面���;高負荷時閥片全開����,增加氣相通道面積�����。這種動態調節機制使氣液兩相始終處于最佳接觸狀態���,傳質效率較固定閥塔盤提升20%~30%����。例如���,在醫藥中間體合成中�����,浮閥塔盤可將關鍵組分的分離純度從95%提高至99.5%以上�,滿足高精度提純需求�����。

?二、抗堵塞與抗腐蝕:適應復雜介質的穩定性

精細化工原料常含高粘度、易聚合或強腐蝕性物質(如醫藥中間體的高沸點副產物��、農藥合成的酸性組分)����。其閥片間隙(通常為3~8mm)比篩板更寬,可有效減少堵塞風險;同時����,采用316L不銹鋼���、哈氏合金或PTFE涂層等耐腐蝕材料�,能抵抗強酸�����、強堿及有機溶劑的侵蝕�����。某農藥企業采用PTFE涂層浮閥塔盤后,設備連續運行周期從6個月延長至2年以上���,顯著降低維護成本。

?三���、精準負荷適應:操作彈性的較大化

精細化工生產常需頻繁調整負荷以適應訂單變化。其操作彈性范圍可達30%~120%(傳統塔盤僅10%~80%),且負荷變化時塔板效率波動小于5%。例如,在染料中間體生產中,浮閥塔盤可在2小時內完成從50%負荷到滿負荷的切換����,確保產品純度穩定在99%以上����,避免因負荷波動導致的分離失敗�����。

?四�、模塊化設計:復雜工藝的集成優化

針對多組分分離需求�,浮閥塔盤板支持定制化組合設計。通過疊加不同開孔率、閥片形狀(如圓形��、條形)的塔盤層�,可構建多級分離系統。某香料企業采用“條形浮閥+圓形浮閥”復合塔盤,成功實現三種沸點接近組分的高效分離�����,單塔處理能力提升40%����,能耗降低15%。

浮閥塔盤板憑借動態傳質、抗堵塞、強操作彈性及模塊化設計�,成為精細化工高效分離的核心技術���。隨著材料科學與流體仿真技術的進步��,未來浮閥塔盤將進一步向智能化(如集成傳感器實時監測閥片狀態)、綠色化(如低表面能涂層減少清洗用水)方向發展,持續推動精細化工生產向高純度�、低成本邁進�。

更新時間:2025-07-15

更新時間:2025-07-15 點擊次數:34

點擊次數:34